-

[email protected]

[email protected]

-

+86-13605711675

+86-13605711675

Model aralığı: NRV 025/030/040/050/063/075/090/110/130

İletim oranı: 5:1 ila 100:1 (seri halinde birden fazla aşama daha yüksek oranlara ulaşabilir)

Giriş gücü: 0,12 kW ~ 22 kW (modele bağlı olarak)

Çıkış torku: 15 N·m ~ 3000 N·m

Giriş hızı: Önerilen ≤ 1500 dev/dak (bazı modeller 1800 dev/dak'yı destekler)

Montaj şekli: Flanş (B5/B14), taban (B6/B7) veya dikey montaj

Verimlilik: Tek kademeli verimlilik %70~%92 (iletim oranı arttıkça azalır)

Ağırlık: 2 kg ~ 200 kg (modele ve malzemeye bağlı olarak)

Koruma seviyesi: IP65 (standart), IP66 (geliştirilmiş sızdırmazlık)

Çalışma sıcaklığı: -20°C ~ 90°C (120°C'ye kadar kısa süreli tolerans, yüksek sıcaklık gresi gereklidir)

NRV serisi sonsuz dişli redüktörü, sonsuz dişli iletimini temel alan dik açılı bir redüksiyon cihazıdır.

Temel özellikleri şunları içerir:

- Yapısal tasarım: 90° dik açılı çıkış, kurulum alanından tasarruf sağlar ve karmaşık mekanik düzene uyum sağlar.

- Malzeme kombinasyonu: Solucan yüksek mukavemetli alaşımlı çelikten (20CrMnTi gibi), sonsuz dişli çarkı aşınmaya dayanıklı bronzdan (CuSn12 veya CuSn6Zn6Pb3) ve mahfaza döküm alüminyum alaşımından (ADC12) yapılmıştır.

- Kendinden kilitleme fonksiyonu: Aktarım oranı ≥ 30:1 olduğunda yükün tersine dönmesini önlemek için kendi kendini kilitleme özelliğine sahiptir.

- Modüler genişletme: Farklı güç gereksinimlerini esnek bir şekilde karşılamak için çok aşamalı seri veya paralel bağlantıyı destekler.

Endüstriyel Otomasyon: Robotik kol bağlantıları, konveyör bant tahrikleri, otomatik montaj hatları

Gıda İşleme: Karıştırıcılar, dolum makineleri, paketleme hattı güç aktarımı (gıda sınıfı gres gereklidir)

İnşaat Makineleri: Küçük vinçler, panjur kapı sürücüleri, havalandırma sistemleri

Yeni Enerji Ekipmanları: Güneş takip braketleri, rüzgar enerjisi üretim saha sistemleri

Tıbbi Ekipman: Ameliyat masası ayarı, görüntüleme ekipmanı döndürme mekanizması|

1. Yüksek verimli iletim

- Optimize edilmiş sonsuz dişli kavrama yüzeyi, %92'ye varan verimlilik ve %15~%20 oranında azaltılmış enerji tüketimi.

2. Yüksek yük taşıma kapasitesi

- Solucan karbürlenir ve söndürülür (sertlik HRC58-62) ve sonsuz çark, aşınma direncini %50 oranında artıran santrifüj döküm işlemini benimser.

3. Düşük gürültülü çalışma

- Hassas dişli taşlama işlemi (diş yüzeyi pürüzlülüğü Ra≤0,8μm), çalışma gürültüsü ≤68 dB(A).

4. Güvenilir sızdırmazlık

- Yağlama sızıntısını ve kirletici madde girişini önlemek için çift dudaklı yağ keçesi labirent conta yapısı.

5. Kolay bakım

- Bölünmüş gövde tasarımı, sonsuz dişli çark değiştirilebilir veya makinenin tamamını sökmeden boşluk ayarlanabilir.

6. Akıllı adaptasyon

- Servo motor kapalı çevrim kontrolünü desteklemek için opsiyonel kodlayıcı ve fren modülleri mevcuttur.

Sonsuz dişli redüktörün teknik süreci, yüksek mukavemetli malzemelerin, hassas işlemenin ve modüler tasarımın üç temel avantajını birleştirir. Karbürleme ve söndürme, CNC dişli taşlama, çift contalı yapı ve diğer yenilikçi işlemler sayesinde yüksek hassasiyet, yüksek güvenilirlik ve çevresel uyumluluk arasında bir denge sağlar. Proses maliyeti nispeten yüksektir ancak otomasyon, yeni enerji ve tıbbi ekipman gibi sıkı performans gereksinimleri olan endüstriyel senaryolar için uygundur.

Özel fırsatlar ve en son teklifler için aşağıya e-posta adresinizi girerek kaydolun.

Giriş Hassasiyet, stabilite ve kontrol edilebilirlik, modern kaldırma ve konumlandırma sistemlerinde temel göstergeler haline geliyor. Endüstriler daha akıllı ve daha verimli iş akışlarına doğru ilerledikçe dikey hareket kontrol cihazları imalat, işleme, lojisti...

View MoreBugün fabrikamıza dolu bir konteyner yüklemenin mutluluğunu yaşıyoruz; bu, doğrudan satış departmanımız tarafından ihraç edilen ilk konteynerdir. 2009 yılından bu yana dişli kutusu redüktörlerinin kök üreticisi olarak fabrikamız birçok ticari şirket için güvenilir bir tedar...

View MoreModern endüstriyel sistemlerde, sonsuz dişli kutuları Kompakt alanlarda yüksek tork iletiminin sağlanmasında önemli bir rol oynar. Belirli bir uygulama için doğru sonsuz dişli kutusunun seçilmesi, operasyonel gereksinimlerin, performans özelliklerinin ve bakım hu...

View More 1. Redüktörler için ağır yük koşullarının temel zorlukları

Yüksek tork ve darbe yükü: Madencilik, metalurji, liman makineleri ve diğer senaryolarda anlık yük özellikleri.

Sürekli çalışmada ısınma sorunu: Sonsuz dişli sürtünmesinden kaynaklanan sıcaklık artışının yağlama ve malzemelere etkisi.

Aşınma ve yorulma ömrü: Diş yüzeyi aşınması ve yatak arızası gibi yaygın arıza türleri.

2. Enerji verimliliği optimizasyon tasarımı NRV sonsuz dişli hız düşürücüler

Yüksek hassasiyetli sonsuz proses: Dişli taşlama teknolojisi sürtünme kaybını azaltmak ve şanzıman verimliliğini artırmak (%90'a kadar) için kullanılır.

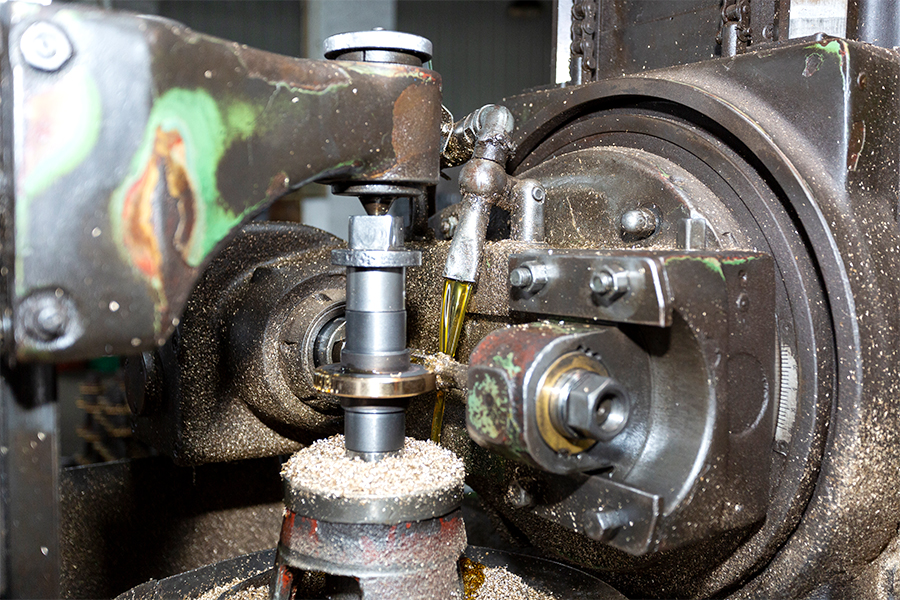

Özel yağlama çözümü: Termal zayıflamayı azaltmak için yüksek sıcaklıkta sentetik yağlayıcı veya gres yağlama.

Hafif ve ısı dağıtma yapısı: Kutu ısı dağıtma kanadı tasarımı veya zorlamalı soğutma seçeneği.

3. Gelişmiş dayanıklılık için temel teknolojiler

Malzeme seçimi: Sonsuz alaşımlı çelik ile sertleştirilmiştir ve sonsuz dişli çarkı aşınmaya dayanıklı kalay bronz (ZCuSn10Pb1) kullanır.

Sızdırmazlık ve korozyon koruması: IP65 koruma seviyesi ve nemli veya tozlu ortamlar için özel kaplama.

Yük testi verileri: Standart çalışma koşulları ve ağır yükler altında MTBF (arızalar arasındaki ortalama süre) durumlarının karşılaştırılması.

4. Endüstri uygulama durumları

Çimento endüstrisi: Farin değirmeni tahrik sisteminin uzun vadeli stabilitesi.

Kaldırma ekipmanı: Sık çalıştırma-durdurma ve değişken yük koşulları altında güvenilirliğin doğrulanması.

Çelik haddehanesi: Yüksek sıcaklık ortamında yorulma önleyici performans.

5. Bakım önerileri ve enerji verimliliği açısından ödünleşimler

Düzenli kontrol noktaları: yağ kirliliği, diş yüzeyindeki aşınma izleri.

Enerji verimliliği ve maliyet arasındaki denge: ilk yatırım ve uzun vadeli enerji tasarrufu faydaları (dişli redüktörlerle karşılaştırma gibi).

Bakım ve sorun giderme: NRV sonsuz dişli redüktörlerinin servis ömrünü uzatmaya yönelik temel uygulamalar

1. Günlük bakımın önemli noktaları

Yağlama yönetimi

Yağ seviyesini ve yağ kalitesini (kirlilik, oksidasyon, su karışımı) düzenli olarak kontrol edin.

Çalışma koşullarına göre uygun yağlayıcıyı (mineral yağ, sentetik yağ veya gres) seçin. Yüksek sıcaklıktaki ortamlarda yüksek sıcaklığa dayanıklı gres kullanılmalıdır.

Yağı ilk 500 saatlik çalışmadan sonra değiştirin ve ardından her 4000-5000 saatte bir veya yılda bir (çalışma koşullarına bağlı olarak) değiştirin.

Sıkma ve sızdırmazlık denetimi

Titreşimden kaynaklanan yapısal hasarı önlemek için cıvataların ve flanş bağlantılarının gevşek olup olmadığını kontrol edin.

Toz/su girişini önlemek için contaları (yağ keçeleri ve O-halkaları gibi) eskidiklerinde veya sızıntı yaptıklarında zamanında değiştirin.

Sıcaklık ve titreşim izleme

Rulman ve sonsuz vida sıcaklıklarını izlemek için kızılötesi termometreler kullanın (anormal sıcaklık artışı, yetersiz yağlamanın veya aşırı yükün göstergesi olabilir).

Titreşim analizörleri anormal titreşimleri tespit eder (bu titreşimler mil yanlış hizalamasından, dişli aşınmasından veya yatak hasarından kaynaklanabilir).

2. Yaygın arıza modları ve sorun giderme yöntemleri

(1) Anormal gürültü

Olası nedenler: yetersiz yağlama, dişli aşınması, yatak hasarı, gevşek montaj.

Sorun giderme adımları:

Yağlama yağının yeterli veya kirli olup olmadığını kontrol edin ve gerekiyorsa değiştirin.

Soyulması veya çukurlaşması olup olmadığını gözlemlemek için sonsuz dişli diş yüzeyini sökün ve inceleyin.

Herhangi bir yapışma veya anormal ses olup olmadığını doğrulamak için yatağı manuel olarak döndürün ve gerekirse değiştirin.

Bağlantı cıvatalarının gevşek olup olmadığını kontrol edin ve yeniden sıkın.

(2) Yağ sızıntısı

Olası nedenler: Contaların eskimesi, mahfazadaki çatlaklar, yağ keçelerinin yanlış takılması ve aşırı yağ seviyesi.

Sorun giderme adımları:

Yağ keçelerinin, O-ringlerin ve diğer contaların sertleşmiş veya hasarlı olup olmadığını kontrol edin ve arızalı parçaları değiştirin.

Muhafazada çatlak veya kum delikleri olup olmadığını gözlemleyin ve gerekirse muhafazayı onarın veya değiştirin.

Yağ seviyesinin kalibrasyonun üst sınırını aşıp aşmadığını doğrulayın ve makul bir aralığa ayarlayın.

(3) Çıkış mili sıkışmış veya kötü dönüyor

Olası nedenler: aşırı yük, yatak hasarı, mahfazaya yabancı madde girmesi ve şaftın yanlış hizalanması.

Sorun giderme adımları:

Yükün nominal değeri aşıp aşmadığını kontrol edin ve ekipmanın çalışma parametrelerini ayarlayın.

Rulmanın hasar görüp görmediğini söküp kontrol edin ve arızalı yatağı değiştirin.

Kutudaki metal kalıntılarını veya diğer yabancı maddeleri temizleyin.

Motorun ve redüktörün şaft hizalamasını yeniden kalibre edin (lazer hizalama cihazı tercih edilir).

(4) Verimlilikte önemli azalma (çok yüksek sıcaklık artışı)

Olası nedenler: sonsuz dişlinin aşırı aşınması, zayıf yağlama, yetersiz ısı dağıtımı, aşırı yükleme.

Sorun giderme adımları:

Diş yüzeyinin aşınmasını kontrol edin. Aşınma %10'u aşarsa sonsuz dişli çiftinin değiştirilmesi gerekir.

Standartlara uygun yağlama yağını değiştirin ve yağ devresinin tıkalı olmadığından emin olun.

Isı emiciyi temizleyin veya harici bir soğutma cihazı (fan gibi) takın.

Gerçek yükün redüktörün nominal gücüyle eşleşip eşleşmediğini kontrol edin.

(5) Anormal titreşim

Olası nedenler: Şaftın yanlış hizalanması, gevşek ankraj cıvataları, zayıf dişli kavraması ve yatak aşınması.

Sorun giderme adımları:

Giriş/çıkış milinin eş eksenliliğini düzeltmek için bir kadranlı gösterge veya lazer hizalama aleti kullanın.

Ankraj cıvatalarını sıkın ve şok pedlerinin eskimiş olup olmadığını kontrol edin.

Sonsuz dişlinin kavrama açıklığını kontrol edin ve standart aralığa ayarlayın.

Hasarlı yatakları veya dişli parçalarını değiştirin.

3. Temel bileşenlerin yaşam yönetimi

Sonsuz dişli çifti: Diş yüzeyindeki çukurlaşmaları ve soyulmaları düzenli olarak kontrol edin. Aşınma diş kalınlığının %10'unu aştığında değiştirin.

Rulmanlar: Her 20.000-30.000 çalışma saatinde bir veya anormal gürültü oluştuğunda değiştirilmesi tavsiye edilir.

Yağ keçeleri: Her 1-2 yılda bir değiştirin; tozlu/nemli ortamlarda döngü kısalır.

4. Önleyici bakım planı örneği

Günlük: Yağ seviyesini, anormal gürültüyü ve sızıntıyı kontrol edin.

Ayda bir: Cıvataları sıkın ve harici ısı dağıtım yapısını temizleyin.

Altı ayda bir: Yağ testi (viskozite, asit değeri, partikül madde).

Yıllık: Kapsamlı sökme ve inceleme, aşınan parçaların (contalar, filtreler gibi) değiştirilmesi.

5. Yaşamı uzatmak için ileri düzey uygulamalar

Yük optimizasyonu: Uzun süreli aşırı yüklemeden kaçının ve başlatma şokunu azaltmak için invertörler kullanın.

Çevresel kontrol: Koruyucu kapaklar ekleyin (toza ve neme dayanıklı) ve yüksek sıcaklıktaki ortamlarda soğutma fanları ekleyin.

Veriye dayalı bakım: Tahmine dayalı bakım elde etmek için IoT sensörlerini (sıcaklık, titreşim, yağ kalitesi) entegre edin.